Cela fait déjà quelque temps que je m’intéresse à la création de prototypes, principalement dans le domaine de la photo mais pas que. Depuis peu, je me suis intéressé à la création d’objets connectés (pour la domotique principalement) et d’objets de « la vie de tous les jours ». Pourquoi ? Simplement parce que chaque domaine a ses propres contraintes et, par conséquent, réfléchir à plusieurs domaines permet d’avoir une vision plus réaliste de la création de prototypes au sens large.

Aujourd’hui, la création d’objets – le prototypage – rime avec impression 3D. Cet outil est devenu un incontournable aussi bien au niveau des Makers / Hobbyist qu’au niveau industriel. Pour me faire une idée de ce qu’il est possible de réaliser aujourd’hui, j’ai décidé de faire quelques tests avec des services en ligne. Et pour ces quelques tests, j’ai voulu des objets difficiles à réaliser avec une imprimante 3D classique (technologie à filament FDM – Fused Deposition Modeling).

Aujourd’hui, je vous présenterai donc ce que j’ai testé chez Sculpteo.

Modélisation pour les tests :

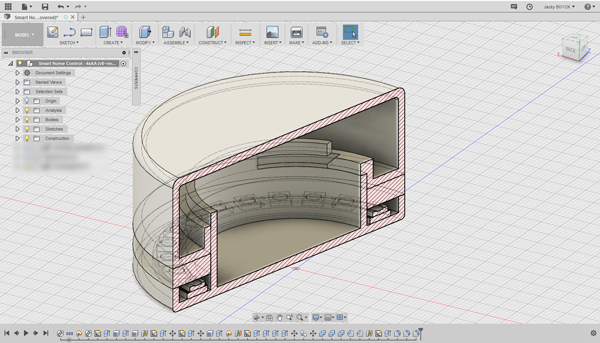

Pour l’occasion, j’ai décidé de tester le logiciel Autocad Fusion 360 : un logiciel puissant, complet et offrant une multitude d’outils indispensables. Point non négligeable, ce logiciel est disponible en licence gratuite pour les non-pros , hobbyistes et étudiants/profs … oui oui, c’est ici !!!

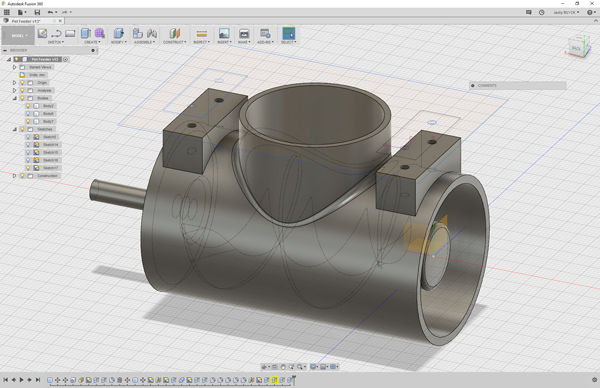

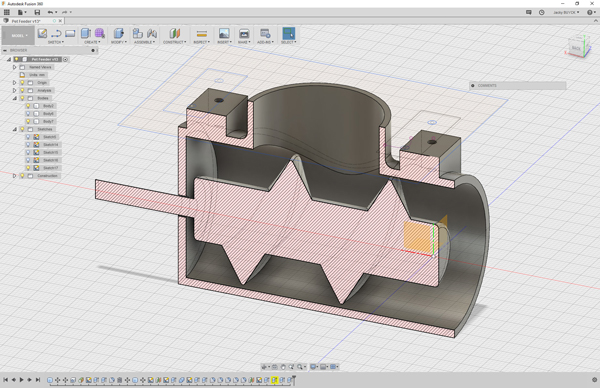

Le premier objet, est un système de vis sans fin simulant un distributeur quelconque :

|

|

Ici, 2 éléments constituent l’objet à imprimer : le tube et la vis sans fin. Les difficultés d’impressions sont au niveau du besoin de précision et de la gestion des supports (pour les imprimante à filament).

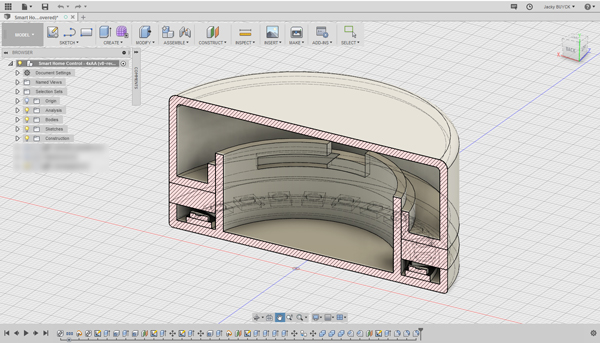

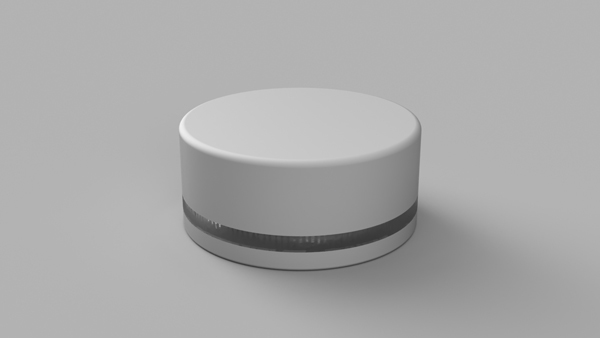

Deuxième réalisation, la coque d’un objet connecté constitué de 3 éléments. Les parties haute et basse seront imprimées. La partie centrale concernant l’éclairage sera un anneau produit par découpe laser dans un matériau diffusant. Au niveau des difficultés d’impression, on notera la nécessité de précision pour l’emboitement des pièces, la présence des 2 ergots prévus pour la fermeture de l’objet et la forte nécessité de supports (sur une techno d’impression FDM).

|

|

Un rendu 3D de l’objet que l’on souhaite réaliser. |

|

Choix de la technologie SLS et résultats :

Pour ces impressions, j’ai souhaité tester la technologie SLS (Selective Laser Sintering) qui m’était encore inconnue. Avantages de cette technologie :

- possibilité d’obtenir des parois fines ;

- simplification de la gestion des supports – en effet avec cette technologie plus besoin de support 🙂 … donc il est possible de concevoir des designs plus complexes en une seule pièce ;

- une résolution d’impression de très bonne qualité apportant une finition et un très bon niveau de détails.

A la réception des impressions je n’ai pas été déçu … malgré le manque de réservation – le fait de conserver un espace entre les pièces mobiles – tout s’est emboité correctement à la perfection. En terme de finition, la qualité est au rendez vous avec un très bel aspect.

| |

|